INSTALACJA DO PRZETWARZANIA TWORZYW SZTUCZNYCH NA WOSK POLIMEROWY LUB PALIWA

1.1. Przeznaczenie instalacji

Instalacja przeznaczona jest do przetwarzania tworzyw sztucznych w paliwa płynne lub wosk polimerowy.

1.2. Instalacja jest sklasyfikowana w PKWiU pod numerem 29.56.25-90.00

Kontenerowa instalacja do przetwarzania tworzyw sztucznych na wosk polimerowy

i współpracująca z nim kontenerowa instalacja złożona z gazyfikatora wosku

i kogeneracyjnego zespołu prądotwórczego zostały zaprojektowane z myślą

o przetworzeniu tworzyw sztucznych na produkt dający się łatwo zmagazynować

i transportować oraz przetworzyć na paliwa lub energię elektryczną.

Tak skonstruowane urządzenie dedykowane jest do zainstalowania wszędzie tam gdzie brakuje łatwo dostępnej energii elektrycznej.

1.3. Dane techniczne

Wielkość przerabianego wsadu przez instalację od 5500 do 6000 kg/h*

- Wielkość produkcji paliw lub wosku po filtracji, przy założeniu zawartość wody we wsadzie 0,5% (straty na filtracji - od 5% do 10%):

- Wosk - 3000 kg/h

- ON - 2200 l/h

- Benzyna- 375 l/h

- WODÓR- 120-140 kg/dziennie

Napięcie zasilające: 240/400 V

Częstotliwość: 50 Hz

Moc zainstalowana: 98 kW (w zależności od dodatkowych urządzeń)

Miesięczne zużycie energii elektrycznej: 68,000 kWh

Zalecana wysokość hali produkcyjnej: min. 8,5 m

Zalecana powierzchnia hali produkcyjnej dla PCP700: min. 24 x 35 m

Zalecana powierzchnia magazyn wsadu: min. 24 x 20 m

Pojemność układu chłodzenia wody technologicznej: 2,5 m3

Średnie zużycie wody używanej do procesu technologicznego wynosi około 4000 litrów na miesiąc i związane jest z warunkami klimatycznymi.

*Podany wskaźnik wydajności związany jest z rodzajem przetwarzanych tworzyw oraz stopniem ich zanieczyszczenia.

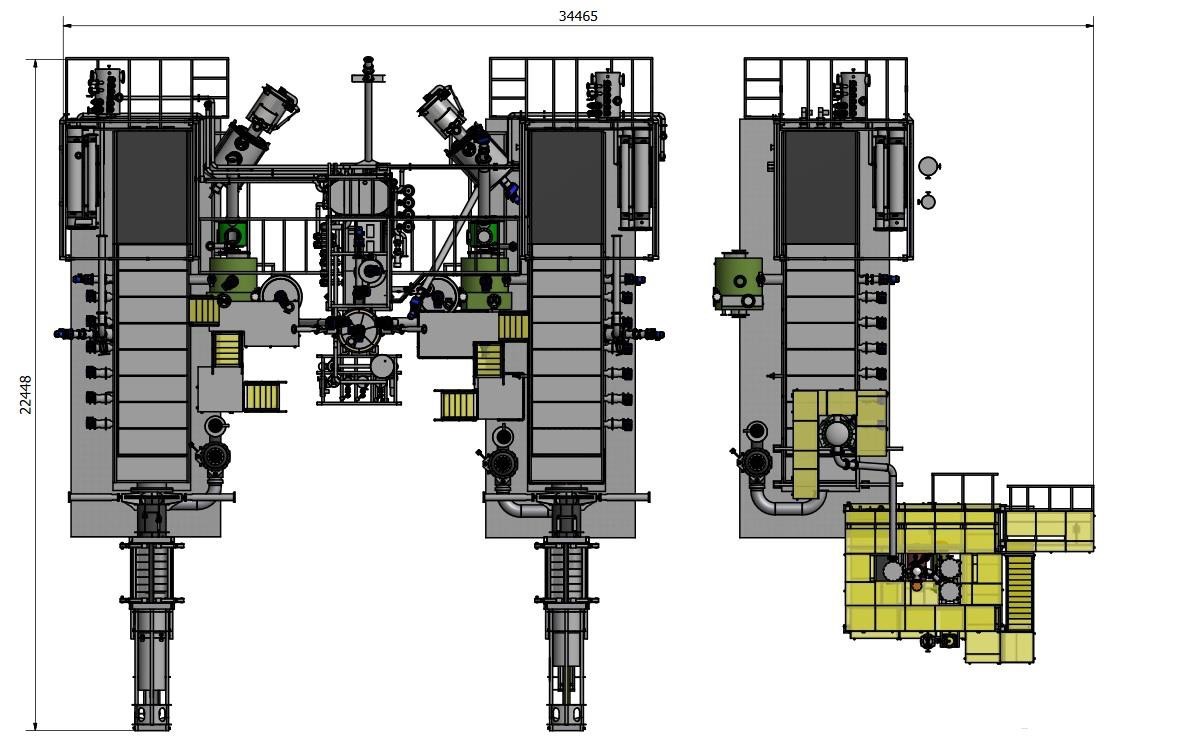

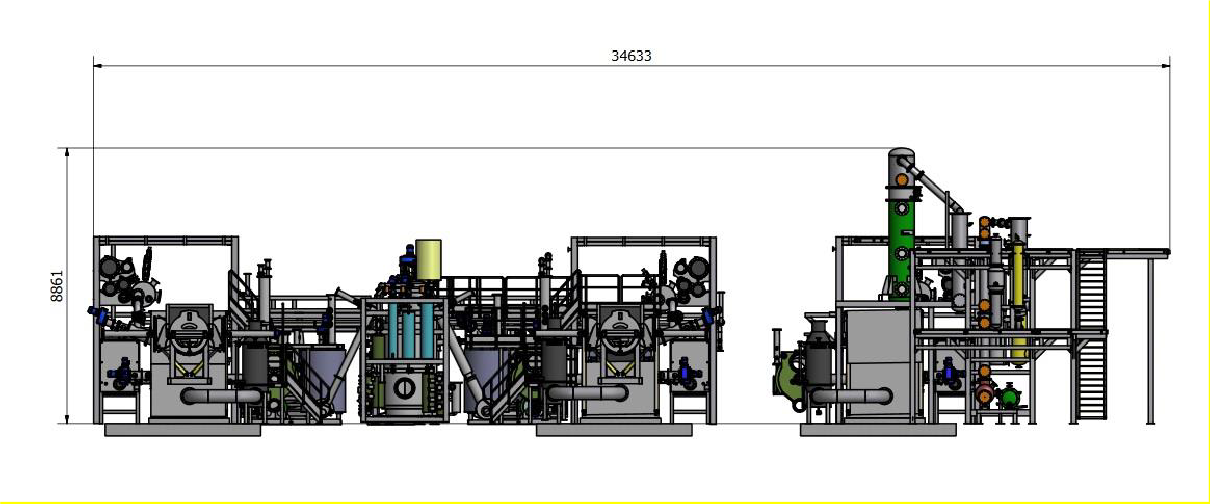

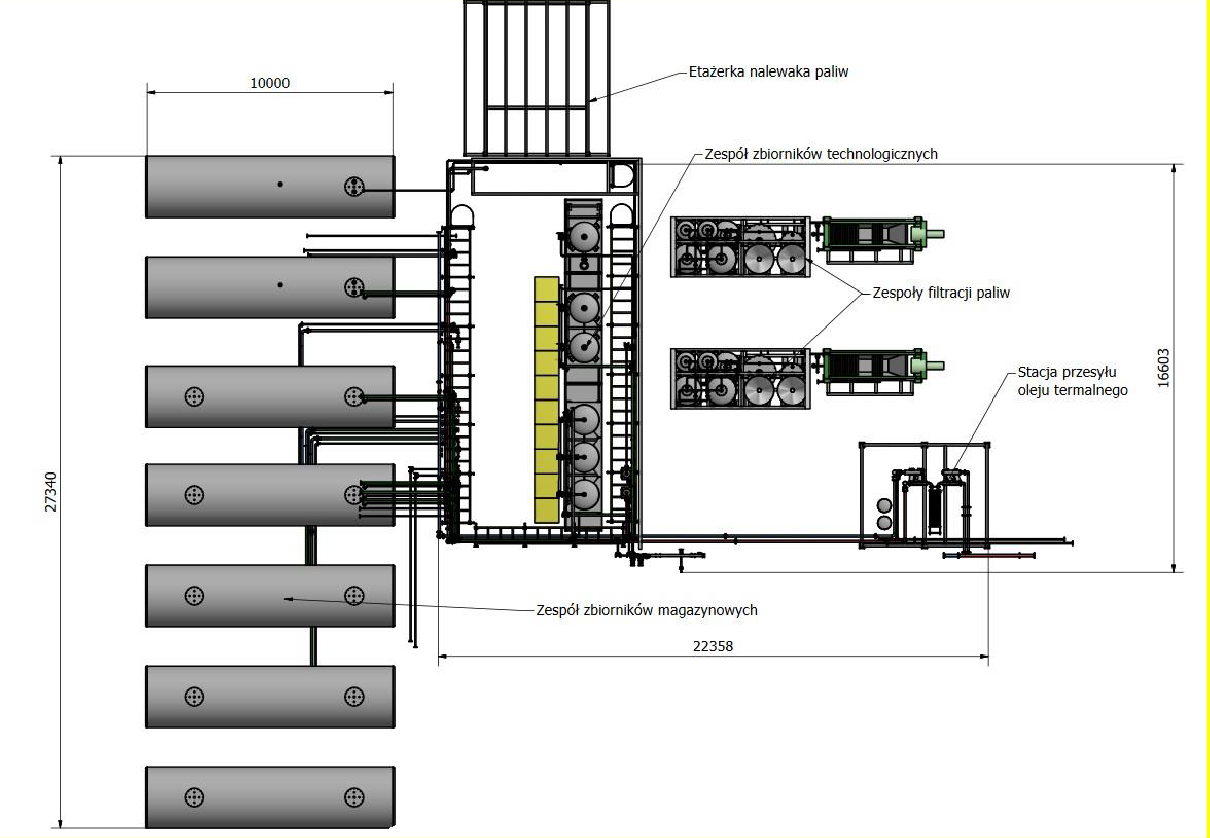

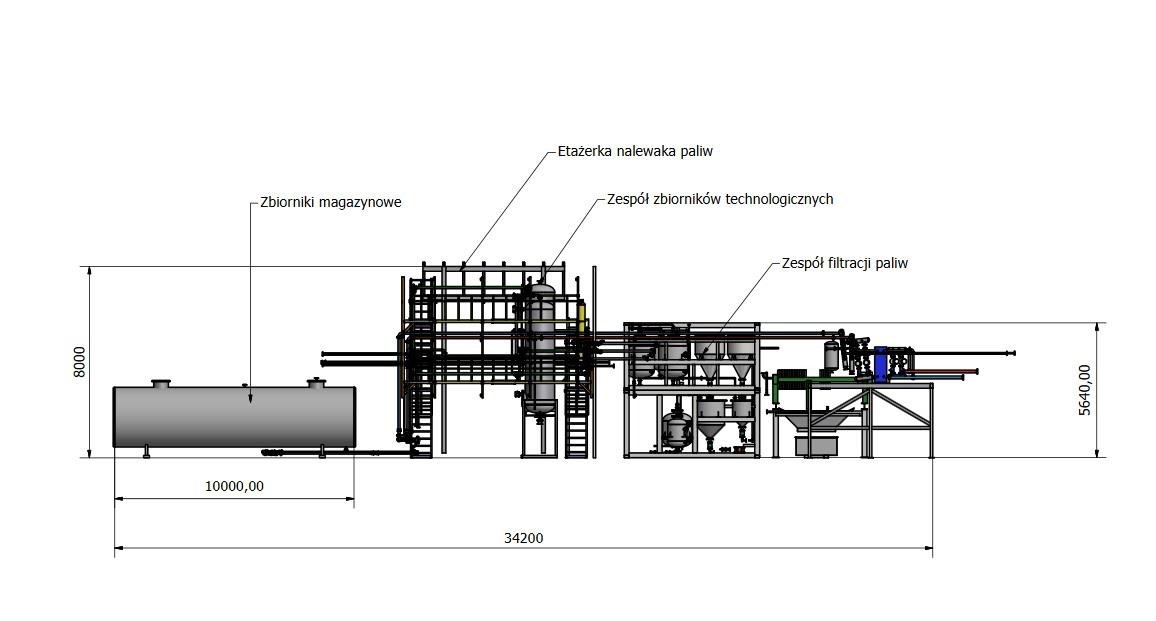

Na rysunkach poniżej pokazano instalację w rzutach.

Rys. 01. Widok instalacji z góry.

Rys. 02. Widok boczny instalacji.

Rys. 03. Rzut z góry stacji zbiorników magazynowych, zespołu filtrów i zbiorników technologicznych.

Rys. 04. Widok boczny stacji zbiorników, filtrów i zbiorników technologicznych. Podstawową jednostką przetwarzającą odpady z tworzyw sztucznych jest reaktor katalityczny.

1.4. Skrócony opis działania instalacji

Podstawową jednostką przetwarzającą granulaty lub re-granulaty z tworzyw sztucznych jest reaktor katalityczny. Na wejściu reaktora znajduje się automatyczny układ podawania i dozowania tworzyw z napędem hydraulicznym. Wsad do układu dozowania podawany jest mechanicznie przy użyciu śrubowych podajników. Wsad podawany jest do reaktora po odpompowaniu powietrza atmosferycznego z materiału wsadowego. We wnętrzu reaktora wsad zostaje ogrzany a następnie stopiony i poddany procesowi krakingu. Stopione tworzywa ogrzewane są dalej aż do momentu degradacji zachodzącej w temperaturze już od około 200°C. Koniec procesu zachodzi w temperaturze około 410°C.

Spaliny, po oddaniu ciepła w wymiennikach przewodem kominowym uchodzą na zewnątrz. Powstający w procesie wosk polimerowy wyprowadzany jest z reaktora przenośnikiem ślimakowym do filtra wosku. Reaktor połączony jest z filtrem zasuwą z napędem hydraulicznym. Zasuwa umożliwia wykonanie wszystkich czynności konserwacyjnych filtra bez konieczności wyłączania reaktora. Filtr wyposażony jest w system przenośników śrubowych umożliwiających ciągłe lub okresowe wyprowadzanie wosku

W układzie każdego reaktora zabudowane są dwa rurowe wymienniki ciepła. Pierwszy

z nich ogrzewa olej termalny drugi przejmuje ciepło ze spalin obniżając ich temperaturę do max 140 stopni Celsjusza. W procesie krakingu oprócz frakcji wosku generowana jest pewna ilość lekkich frakcji, które po opuszczeniu reaktora trafiają do pakietu chłodnic po opuszczeniu, którego poprzez filtr odpylająco oczyszczający, osuszacz i rozdzielacz wprowadzane są do palników reaktora lub palników kolumny odparowania wody. Płynny wosk wyprowadzany jest przenośnikiem śrubowym do filtra wosków. Płynny wosk odbierany jest z filtra wosków przez liniową pompę wosku napędzaną silnikiem elektrycznym. Wosk pompowany jest do zbiornika buforowego granulatora rurociągiem ze stabilizowaną temperaturą płaszcza rurociągu.

Urządzenie do granulowania wosku zbudowane jest z rurociągu transportującego płynny wosk z filtra wosku do zbiornika buforowego granulatora.

Ze zbiornika buforowego granulatora pobierany jest płynny wosk, który transportowany jest do modułu B instalacji.

Płynny wosk pobierany ze zbiornika buforowego granulatora modułu A pozbawiony jest wody i większości zanieczyszczeń, stanowi zatem doskonały polimerowy materiał wsadowy do procesu krakingu katalitycznego zachodzącego w module B instalacji. Zbiornik buforowy granulatora modułu A ma pojemność umożliwiającą odbiór wosku z dwóch reaktorów przetwarzających. Zbiornik buforowy posiada płaszcz grzewczy

z przepływającym olejem termalnym zapewniając utrzymywanie wymaganych poziomów temperatury wosku znajdującego się we wnętrzu zbiornika. Ze zbiornika wosk poprzez chłodnicę podawany jest na głowicę granulującą lub pompowany jest do modułu B do dalszej przeróbki. Wypływające z głowicy krople wosku przemieszczają się grawitacyjnie

w kąpieli wodnej pochylni schładzania wosku. Schłodzone i utwardzone granulki wosku poprzez przenośnik śrubowy podawane są do worków typu Big-Bag lub silosu magazynowego.

Wosk polimerowy wytwarzany w instalacji znajduje zastosowanie jako dodatek modyfikujący masy bitumiczne, może być wykorzystany w procesach energetycznych lub przerobiony na węgiel aktywny lub paliwa płynne. Jednym z produktów powstających

w instalacji może być wosk parafinowy przeznaczony do wytwarzania świec i zniczy.

Praca modułu B instalacji prowadzona jest równolegle z modułem A. Płynny wosk

w temperaturze ok 360°C pobierany jest ze zbiornika buforowego systemu granulacji wosków modułu A i podawany rurociągami o stabilizowanej olejem termalnym temperaturze do reaktora katalitycznego modułu B. Pobierany ze zbiornika buforowego gorący wosk pozbawiony jest wody i większości zanieczyszczeń stałych. Stanowi dobry materiał do krakingu katalitycznego zachodzącego w module B.

Reaktor do krakingu wosku ma konstrukcję podobną do reaktorów do produkcji wosku. Moduł B został wyposażony w instalację wieżowo rurową do destylacji frakcji węglowodorowych. Produktem finalnym pracy modułu B są frakcje węglowodorowe

o regulowanej i nastawianej temperaturze wrzenia. Przykładowo może to być frakcja oleju napędowego i frakcja benzyn.

Produkowane frakcje węglowodorowe podlegają dalszym procesom w tym oczyszczania

z zanieczyszczeń i są uzupełniane o dodatki zapewniające im parametry zgodne z normami paliw płynnych.

Instalacja ma konstrukcję kontenerową i może być zbudowana z od czterech do dwunastu kontenerów 40":

- Kontener z reaktorem przetwarzającym odpady z tworzyw sztucznych na wosk polimerowy (syntetyczny węgiel) - może pracować samodzielnie przetwarzając tworzywa sztucznych na paliwo lub dodatek do paliw kopalnych podwyższając ich wartość opałową i obniżając szkodliwe dla środowiska emisje w tym emisję dwutlenku węgla,

- Kontener do oczyszczania i rozdziału gazu generatorowego powstającego w procesie depolimeryzacji odpadów z tworzyw sztucznych oraz rozdziału gazu generatorowego powstającego w instalacji do gazyfikacji wosków,

- Kontener do magazynowania wosku (bufor paliwa),

- Kontener zawierający gazyfikator wosku i prądotwórczy agregat kogeneracyjny

z transformatorem napięcia wyjściowego. Instalacja gazyfikacji wosku stanowi jednocześnie źródło gazu zasilające palniki pracujące w reaktorze przetwarzającym odpady na woski co obniża koszty produkcji wosku i czyni zespół praktycznie niezależnym od paliw zewnętrznych.

Schemat funkcjonalny zawierający układ wytwarzania wosku, jego transportu

i przechowywania został przedstawiony na rysunku poniżej. Produkt finalny otrzymany w procesie technologicznym występuje pod nazwą handlową DEPOL 40 i jest to wosk polimerowy o wysokich właściwościach energetycznych.

Rys. 05. Poglądowy schemat funkcjonalny układu.

Energia zawarta w wosku może zostać zmagazynowana i przechowywana dowolnie długo bez utraty jakichkolwiek ze swoich walorów, transport wosku jest całkowicie bezpieczny dla środowiska, wosk nie zanieczyszcza wody, gleby i powietrza.

Badany produkt – wosk polimerowy stanowi dobry materiał do produkcji paliw kompozytowych, poprawiający właściwości bazowego paliwa. Zgodność cech fizykochemicznych z typowym węglem energetycznym pozwala na wykorzystanie właściwości mechanicznych wosku bez pozostawiania wyraźnego śladu w produktach spalania paliwa kompozytowego.

Badaniom poddano próbkę wosku otrzymanego w procesie przetworzenia tworzyw poliolefinowych o potencjale wykorzystania w procesach energetycznych. Wszystkie przeprowadzone badania wykonano w Centralnym Laboratorium Pomiarowo – Badawczym Sp., z o.o., akredytowanym laboratorium badawczym zgodnie z normą PN-ISO 17025:2009 (certyfikat akredytacji AB 300). W zakresie akredytacji AB 300 znajdują się min. badania paliw stałych, biomasy i paliw alternatywnych. Uzyskane dane świadczą

o wielu pożądanych cechach:

- niska zawartość wilgoci całkowitej (0,6 %),

- średnia zawartość popiołu (8,6%),

- wysoka wartość opałowa (38-40,8 kJ/g),

- niski wskaźnik emisji (70,1 MgCO2/TJ),

- niska zawartość siarki (0,15%),

- topliwość popiołu zbliżona do topliwości popiołu z węgla kamiennego,

- niska zawartość tlenków zasadowych tj. tlenku sodu i tlenku potasu.