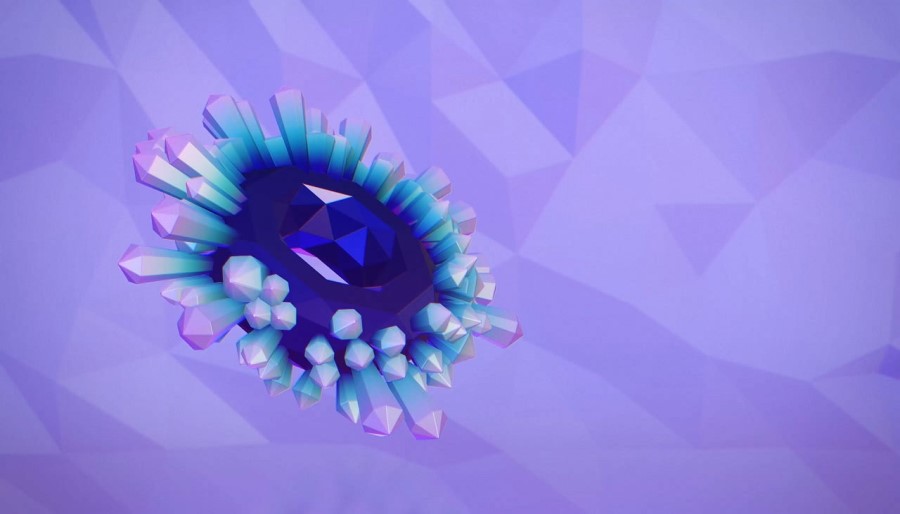

W przesłanym do publikacji raporcie "Observation of Time-Crystalline Eigenstate Order on a Quantum Processor" naukowcy z Google wykazali, że jesteśmy w stanie wytworzyć kryształy czasoprzestrzenne w warunkach laboratoryjnych. W każdym razie potencjalnie, bo w tej chwili praca zostanie poddana procesowi peer review, zanim zostanie oficjalnie opublikowana.

Sycamore – komputer kwantowy Google – wykorzystał chip z 20 kubitami do osiągnięcia stanu lokalizacji wielociałowej. Zastosowano promieniowanie mikrofalowe do zmiany orientacji cząstek na lustrzaną, bez zmiany ich spinu. W nowym raporcie opracowanym przez naukowców z Google i fizyków z Uniwersytetu w Princeton oraz Uniwersytetu Stanforda, potwierdzono, że spontaniczne tworzenie kryształów czasu jest możliwe.

Czym są kryształy czasowe?

W 2012 roku prof. Frank Wilczek, amerykański fizyk teoretyk i laureat Nagrody Nobla, przewidział, że mogą istnieć nietypowe kryształy, w których atomy będą w stanie podstawowym, a mimo to struktura kryształu będzie się zmieniać okresowo w czasie.

Żeby zrozumieć o co chodzi, wyobraźmy sobie najprostszą karuzelę spotykaną na placach zabaw, posiadającą cztery takie same miejsca siedzące. Można powiedzieć, że jest to całkiem dobry model kryształu. Krzesełka (jak atomy) są od siebie równo odległe i z perspektywy każdego z nich karuzela wygląda dokładnie tak samo. Stojąc z boku, układ krzesełek się nie zmienia, czyli jest trwały w czasie, podobnie jak porządny kryształ w stanie podstawowym. Wystarczy jednak zakręcić karuzelą, aby otrzymać coś zupełnie nowego. Układ siedzeń wciąż jest regularny, ale stojąc obok karuzeli z każdą chwilą widzimy inną ich konfigurację. Konfiguracja ta jednak odtwarza się w czasie, bo co kilka chwil przed naszymi oczami pojawia się to samo ułożenie krzesełek. Otrzymaliśmy zatem układ, który jest nie tylko periodyczny w przestrzeni ale jest również periodyczny w czasie. I tym właśnie są KRYSZTAŁY CZASOWE.

Zastosowanie

Najważniejszą cechą kryształów czasowych jest ich zdolność do pozostawania w stanie podstawowym przy jednoczesnym utrzymywaniu zmienności w czasie. Owa okresowa zmienność nie wymaga dostarczenia żadnej energii z układu, ani nie powoduje utraty energii (o utracie nie może być mowy, bowiem atomy pozostają już w stabilnym najniższym stanie energetycznym). Już sama ta cecha sprawia, że są kryształy czasowe fascynują naukowców. Jakby nie patrzeć, układ charakteryzujący się zmianami w czasie, który jednocześnie nie powoduje wzrostu entropii układu (spadku stopnia jego uporządkowania) jest czymś wyjątkowym.

Jednym z podstawowych zastosowań kryształu czasoprzestrzennego byłyby komputery kwantowe. Problemem do rozwiązania w budowie komputera kwantowego jest uzyskanie koherencji, czyli stabilności układu kwantów. Stabilność ta jest naruszana nawet przy obserwacji stanu układu kwantowego. Tego typu koherencja była uzyskiwana jedynie w bardzo trudnych warunkach (typu użycie laserów o ogromnej mocy, przy równoczesnym utrzymywaniu niskiej temperatury). Tutaj z pomocą może przyjść może kryształ czasoprzestrzenny: teoretycznie może zamknąć on elektrony w swojej oscylacji bez zużywania energii. Pozwoli to na zmierzenie stanu układu kwantowego bez naruszania koherencji.

Co dalej?

Procesor Sycamore komputera kwantowego stworzonego przez Google może posiadać wszystkie niezbędne komponenty do stworzenia kryształów czasowych. Komputery kwantowe składają się z kontrolowanych przez operatorów cząstek kwantowych, które przyjmują dwa dyskretne stany. Programiści korzystający z nich są w stanie wpływać na związki między poszczególnymi kubitami tak, aby utworzyć układy wielu cząstek, których stan zmienia się w tym samym czasie. Jeżeli spin takiej jednej cząstki może przyjąć wartość 0 lub 1, to działając na oddziaływania między cząstkami można stworzyć układ, w którym kolejne cząstki będą miały spin np. 1-0-0-1. Jeżeli uda się je wprawić w ruch, oddziałując na taki układ mikrofalami, można sprawić, że zmienią one spin na przeciwny. W efekcie układ zamieni się w 0-1-1-0, po czym ponownie zamieni się w 1-0-0-1.

W ten sposób układ staje się kryształem czasowym, który przyjmuje okresowo dwa różne stany. Najciekawsze jednak jest to, że układ cząstek nie pochłania, ani nie emituje żadnej energii pochodzącej z lasera mikrofalowego, dzięki czemu entropia układu się nie zmienia. Problem polega na tym, że istnienie prawdziwych kryształów czasowych jak na razie stanowi zupełnie nową przestrzeń w fizyce. Można powiedzieć, że odkrycie jest na tyle nowatorskie, że sami autorzy wciąż nie są pewni czy faktycznie udało im się stworzyć takie kryształy i jakie będzie miało to konsekwencje dla rozwoju chociażby komputerów kwantowych.

Wybiegając w przyszłość, wielu badaczy jest przekonanych, że komputery kwantowe opierające się o kryształy czasowe, stanowią kolejne stadium rozwoju po samych komputerach kwantowych.